RESISTENTE A LOS ÁCIDOS SULFÚRICO Y GENERAL A200

El HORMIGÓN DE FUSIÓN EN FRÍO A200 es un material de hormigón con áridos de tamaño variable diseñado específicamente para resistir la degradación del ácido sulfúrico en diversas concentraciones que van desde .01% hasta 98% con poca o ninguna pérdida de masa.

A200 está disponible en muchas mezclas personalizadas, como la vertical overhead (vo), que consiste en un material ligero y fratasable para aplicaciones verticales o aéreas.

QUÉ ES EL HORMIGÓN POR FUSIÓN EN FRÍO (CFC®)?

Geopolymer Solutions, LLC (GPS) ha desarrollado el Hormigón de Fusión en Frío (CFC®). CFC® es un hormigón de peso normal y ligero, de un solo material seco, para mezclar con agua. CFC® es resistente a la mayoría de los reactivos naturales y artificiales incluyendo cloruros, sulfatos, y varias concentraciones de ácidos incluyendo sulfúrico* (.01 a 98%), clorhídrico (.01 a 85%), fosfórico (.01 a 75%), acético (.01 a 80%), y nítrico (.01 a 75%). CFC cumple con la Especificación de Rendimiento Estándar para Cemento Hidráulico ASTMC C1157.

DESCRIPCIÓN DEL PRODUCTO

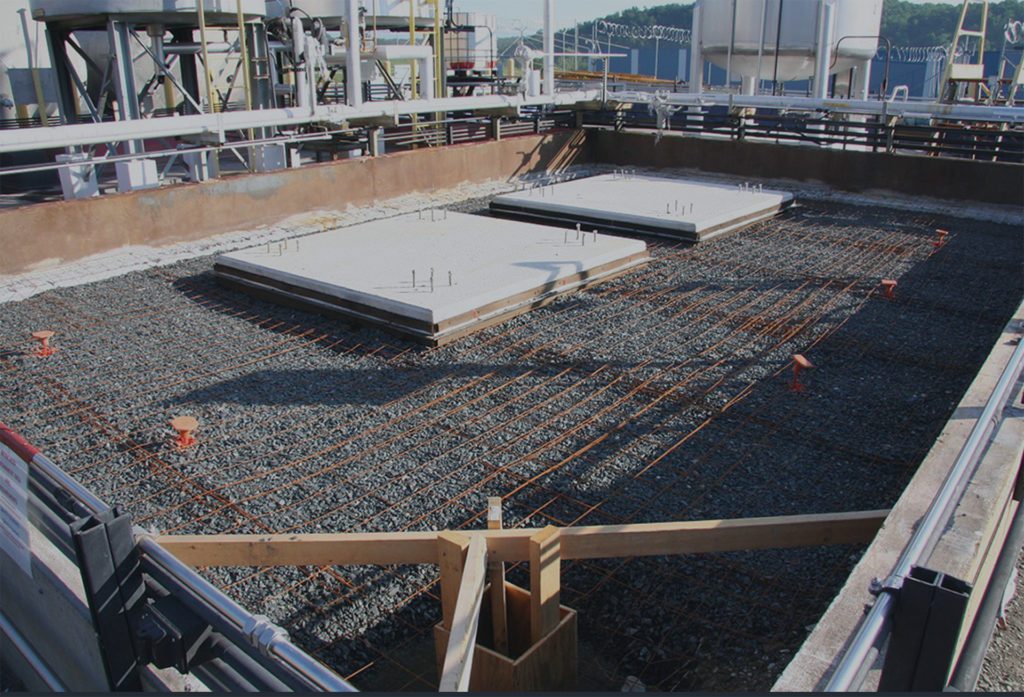

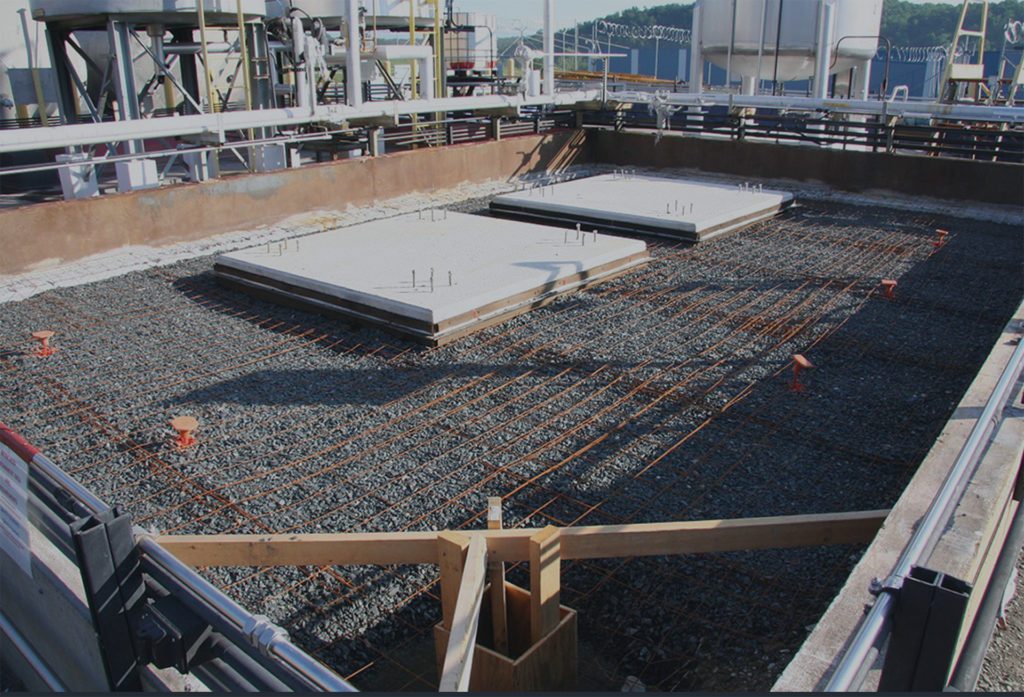

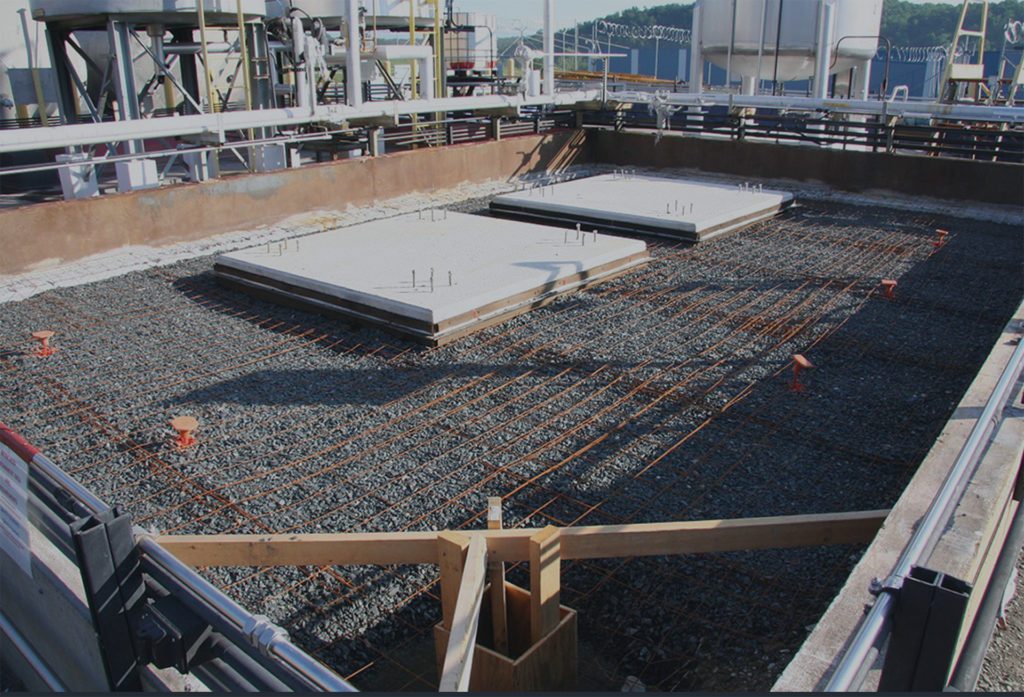

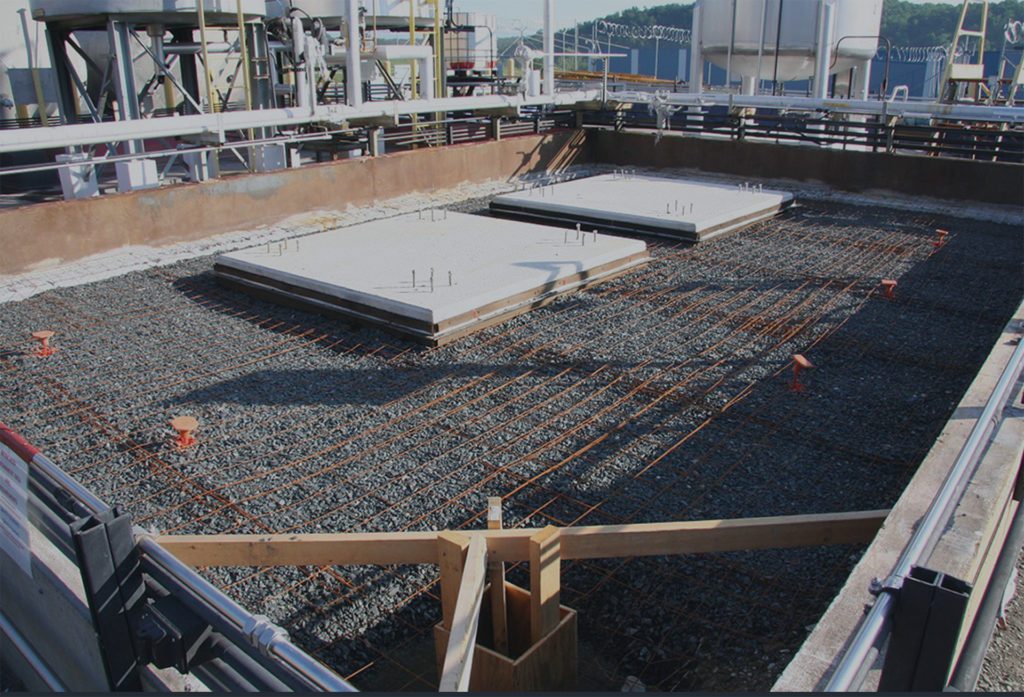

A200 puede ser utilizado en aplicaciones de bajo o alto asentamiento para la construcción de contención secundaria, construcción de varias características tales como sistemas de drenaje, cimientos, paredes, trabajo plano, y cualquier otra aplicación típicamente observada con Cemento Portland. Los datos técnicos publicados aquí deben ser utilizados como una visión general de lo que nuestros materiales pueden hacer. Realizamos mezclas personalizadas y proporcionamos toda la documentación necesaria para garantizar que usted obtiene el producto adecuado para su trabajo específico.

A220 - FÓRMULA DE ARENA DE BAJO ASENTAMIENTO TÓPICO

Tamaño #8 tamiz máximo de árido y asentamiento de 1 a 4 pulgadas. Se utiliza comúnmente para reparaciones verticales y horizontales, recubrimientos, morteros de albañilería y revestimientos. Nuestras fórmulas tópicas alcanzan resistencias a la compresión no confinadas de aproximadamente 5.000 a 9.000 psi.

A230 - FÓRMULA DE ARENA DE ALTO ASENTAMIENTO

Asentamiento de 6 a 10 pulgadas. Se utiliza comúnmente para reparaciones horizontales, recubrimientos y revestimientos, alcanzando resistencias a la compresión de 5.000 a 8.000 psi.

A240 - 3/8-INCH AGGREGATE MEDIUM SLUMP

se produce con un asentamiento aproximado de 4 a 6 pulgadas y es adecuado para la contención secundaria y el hormigón estructural; se suministra comúnmente en vehículos de transporte de hormigón premezclado, pero también se suministra en sacos de 55 libras y Super Sacks. Nuestras fórmulas estructurales alcanzan resistencias a la compresión no confinadas de 7.000 a 10.000 psi.

A250 - 3/8-INCH AGGREGATE HIGH SLUMP

se produce con un asentamiento aproximado de 7 a 10 pulgadas y es adecuado para la contención secundaria y el hormigón estructural; se suministra comúnmente en vehículos de transporte de hormigón premezclado, pero también se suministra en sacos de 55 libras y Super Sacks. Se espera que nuestras fórmulas estructurales alcancen resistencias a la compresión no confinadas de 7.000 a 10.000 psi.

A260 - AGREGADO DE TAMAÑO VARIABLE UTILIZANDO MATERIALES LOCALES DEL PROYECTO

se produce con un asentamiento aproximado de 7 a 10 pulgadas y es adecuado para la contención secundaria y el hormigón estructural; se suministra comúnmente en vehículos de transporte de hormigón premezclado, pero también se suministra en sacos de 55 libras y Super Sacks. Se espera que nuestras fórmulas estructurales alcancen resistencias a la compresión no confinadas de 7.000 a 10.000 psi.

PREVISTO

CARACTERÍSTICAS

PERSONALIZABLE de trabajo y tiempos de curado, asegurando que tiene la mezcla adecuada para que esas reparaciones/reparaciones sean rápidas, eficientes, eficaces y A LARGO PLAZO. El rango de temperatura de aplicación aceptable debe ser lo más cercano posible a un máximo de unos 90 grados... cuanto mayor sea la temperatura de aplicación o del sustrato, menor será el tiempo de trabajo.

TODAS LAS VENTAJAS

- Reforzado con fibra (micro) (mezclas con tamaño de arena).

- Reforzado con fibra (micro y macro) (agregados de tamaño 3/8″ y superior).

- Se puede colorear.

- Utilizado en desplomes de 1" a 10".

- Resistente a los ciclos de congelación y descongelación.

- Mejora la protección contra la corrosión en contacto con el metal.

- Tecnología verde.

PRODUCTOS RELACIONADOS

Los ecologistas y la industria del hormigón se fijan en Geopolymer Solutions y en lo que ofrecemos: una solución económica, más duradera y respetuosa con el medio ambiente.

Baja Concentración Ácida Resistente A100

EL CONCRETO DE FUSIÓN EN FRÍO A100 RESISTENTE A BAJA CONCENTRACIÓN DE ÁCIDO A100 MÁS ALLÁ DEL BORDE El CONCRETO DE FUSIÓN EN FRÍO A100 es un agregado de 3/8 de pulgada nominal (u otro tamaño)...

Resistente al ácido acético A400

El HORMIGÓN DE FUSIÓN EN FRÍO RESISTENTE AL ÁCIDO A400 es un hormigón de 3/8 pulgadas nominales (u otro tamaño de árido) (cuarcita)...

Ácido fosfórico resistente A500

RESISTENTE AL ÁCIDO FÓSFÓRICO A500 RESISTENTE AL ÁCIDO FÓSFÓRICO A500 El HORMIGÓN DE FUSIÓN EN FRÍO A500 es un material de hormigón de árido variable diseñado específicamente...

USOS RECOMENDADOS

El A200 se utiliza en la mayoría de las aplicaciones de hormigón neumático o colocado convencionalmente en las que el elemento terminado estará sujeto a azufre, ácido sulfúrico o muchos otros productos químicos en climas muy cálidos o muy fríos.

A200 es una solución superior que se utiliza en las industrias petroquímica, de fertilizantes, minera, de fundición y del petróleo y el gas, incluidas las plataformas de perforación en alta mar, debido a su resistencia química y a los ataques de cloruros y sulfatos.

PROPIEDADES FÍSICAS

Peso - incluye agua, arena y áridos

- Aprox. 145 pcf densidad húmeda -3/8" mezclas de áridos.

- Aprox. 136 pcf para mezclas de arena.

- Aprox. 115 pcf para mezclas verticales en altura. Tiempo de fraguado - Totalmente personalizable Rendimiento de volumen - 1 yarda cúbica, o, 1 metro cúbico.

PRECAUCIONES

Al igual que en Portland, los procedimientos de dosificación de CFC® son fundamentales. Los empleados deben protegerse de la inhalación de materiales secos y cualquier material que entre en contacto con la piel o la ropa debe limpiarse inmediatamente. El A200 tiene un pH mayor que el Portland en estado seco. Después de la dosificación y en estado plástico, A200 tiene un pH similar a Portland.

PRODUCTOS RELACIONADOS

Los ecologistas y la industria del hormigón se fijan en Geopolymer Solutions y en lo que ofrecemos: una solución económica, más duradera y respetuosa con el medio ambiente.

Baja Concentración Ácida Resistente A100

EL CONCRETO DE FUSIÓN EN FRÍO A100 RESISTENTE A BAJA CONCENTRACIÓN DE ÁCIDO A100 MÁS ALLÁ DEL BORDE El CONCRETO DE FUSIÓN EN FRÍO A100 es un agregado de 3/8 de pulgada nominal (u otro tamaño)...

Resistente al ácido acético A400

El HORMIGÓN DE FUSIÓN EN FRÍO RESISTENTE AL ÁCIDO A400 es un hormigón de 3/8 pulgadas nominales (u otro tamaño de árido) (cuarcita)...

Ácido fosfórico resistente A500

RESISTENTE AL ÁCIDO FÓSFÓRICO A500 RESISTENTE AL ÁCIDO FÓSFÓRICO A500 El HORMIGÓN DE FUSIÓN EN FRÍO A500 es un material de hormigón de árido variable diseñado específicamente...

A200 ESPECIFICACIONES

Los resultados fueron proporcionados por un laboratorio de pruebas de ingeniería autorizado y representan los resultados típicos derivados de materiales similares a los de producción. Aunque los resultados reales pueden variar, los resultados de los ensayos presentados a continuación superan las estrictas normas internas de control de calidad (disponibles previa solicitud). Por supuesto, todas las muestras fueron curadas al aire.

SE RECOMIENDA PRECAUCIÓN AL AÑADIR AGUA

Aproximadamente la mitad o menos del agua requerida típicamente para aumentar el asentamiento en mezclas de Cemento Portland es requerida para el mismo efecto en A200. Además, después de la mezcla inicial no debe producirse ninguna mezcla adicional a alta velocidad; el aire atrapado se desarrollará en la mezcla con una mezcla excesiva. Cuando el camión sale de la planta, deben producirse revoluciones a baja velocidad o parar el tambor. Cuando el camión llega a la obra, no deben producirse revoluciones a alta velocidad, como es típico con Portland. El A200 está diseñado para suspender los áridos, incluso con asentamientos elevados.

RESISTENCIA A LA COMPRESIÓN - PSI

| 3 horas | A medida |

| 24 horas | A medida |

| 7 días | Típico 4.000 psi |

| 28 días | A medida 5.000 - 9.000 psi |

RESISTENCIA A LA FLEXIÓN - PSI

| 28 días | Variable - Depende de la mezcla - 800 - 1.200 psi típico. |

| 7 días | Típico 4.000 psi |

RESISTENCIA A LA ROTURA POR TRACCIÓN - PSI

| 7 días | Variable - Depende de la mezcla - 600 - 800 psi típico. |

| 28 días | Variable - Depende de la mezcla - 1.000 a 1.600 típico. |

FUERZA DE ADHERENCIA - PSI

| Variable en función del sustrato. |

| Mayor módulo de adherencia que el PCC cuando se une a éste. |

A200 cumple los requisitos del código de construcción en cuanto a interacción con el acero de refuerzo convencional, resistencia y propiedades de módulo, pero no cumple las especificaciones típicas del cemento Portland industrial debido a la ausencia de cemento Portland.

El ahorro de costes combinado con una calidad superior y duradera no es sólo un objetivo, es algo inherente a A200.

A200 APLICACIÓN Y ACABADO

Los procedimientos de colocación son muy similares a los de las mezclas Portland. Con A200 no se formará agua de drenaje. En consecuencia, el acabado puede acelerarse si se consiguen elevaciones y suavidad. No se necesitan compuestos de curado y A200 puede curarse a la luz directa del sol, a la sombra o en condiciones de temperatura elevada. Al igual que las mezclas Portland, deben evitarse las condiciones de viento fuerte y A200 debe protegerse de la congelación durante al menos 48 horas en función de la temperatura media diaria. Si se desea una superficie acabada similar al vidrio, colocar una lámina o película de plástico sobre la superficie inmediatamente después del acabado y en contacto con el hormigón durante aproximadamente 5 horas conseguirá este efecto. A200 puede adquirir un color azulado, a menudo moteado durante el curado. Parte de este color se disipará durante el proceso de curado prolongado. Aunque no se recomiendan los productos de acabado, pueden utilizarse con moderación. Hemos desarrollado un producto de acabado llamado Fusion Finish. Fusion Finish se suministra en cubos de 5 galones o en contenedores de 270 galones. Las aplicaciones excesivas de Fusion Finish reducirán la dureza y la resistencia química de la superficie del hormigón, pero no afectarán a la dureza ni a la resistencia química de la masa subyacente. No se espera segregación de áridos hasta un asentamiento aproximado de 10 pulgadas. La consolidación del hormigón con vibradores es muy similar a la de las mezclas Portland. Debe evitarse la vibración excesiva, especialmente cuando se utilizan consistencias de alto asentamiento Debe evitarse mover el hormigón con vibradores. La ganancia de resistencia del hormigón puede acelerarse con A200 aplicando calor en forma de temperatura ambiente, luz solar o, calor aplicado por llama u otros medios.

Envasado Bolsas de 55 lb o Super Sacks

A200 INSTRUCCIONES DE MEZCLA

Aproximadamente el 80 por ciento de la masa de agua de diseño debe ser dosificada en los vehículos de entrega de RMC con agregado mineral. La masa y el volumen del agregado mineral deben corregirse en base al contenido de humedad medido, en comparación con la condición de superficie saturada seca (SSD) de diseño. Los materiales de Hormigón de Fusión en Frío se dosifican en cantidades de diseño y se mezclan a bajas revoluciones durante 2 a 3 minutos. Las adiciones finales de agua deben hacerse para ajustar el asentamiento basado en pruebas de control de calidad, y el vehículo de entrega de RMC debe entonces ser enviado al proyecto.

PREPARACIÓN DEL EMPLAZAMIENTO

Los requisitos del lugar de colocación no son diferentes para CFC® que para las mezclas típicas de Cemento Portland. El área de colocación debe estar húmeda, pero no debe haber agua libre. El área de colocación debe estar limpia y libre de escombros. Si se adhiere a materiales CFC® o Portland existentes, el área expuesta deberá limpiarse a fondo, humedecerse pero no mojarse, y desbastarse si es posible (pero no obligatorio). Si se adhiere a CFC® o Portland existente, la interfaz debe ser vibrada para asegurar un contacto completo con el nuevo material. La temperatura ambiente de la superficie no debe ser de congelación ni superior a la temperatura de ebullición del agua. Temperaturas elevadas por encima de 90'F acortarán el tiempo de trabajo.

PRODUCTOS RELACIONADOS

Los ecologistas y la industria del hormigón se fijan en Geopolymer Solutions y en lo que ofrecemos: una solución económica, más duradera y respetuosa con el medio ambiente.

Baja Concentración Ácida Resistente A100

EL CONCRETO DE FUSIÓN EN FRÍO A100 RESISTENTE A BAJA CONCENTRACIÓN DE ÁCIDO A100 MÁS ALLÁ DEL BORDE El CONCRETO DE FUSIÓN EN FRÍO A100 es un agregado de 3/8 de pulgada nominal (u otro tamaño)...

Resistente al ácido acético A400

El HORMIGÓN DE FUSIÓN EN FRÍO RESISTENTE AL ÁCIDO A400 es un hormigón de 3/8 pulgadas nominales (u otro tamaño de árido) (cuarcita)...

Ácido fosfórico resistente A500

RESISTENTE AL ÁCIDO FÓSFÓRICO A500 RESISTENTE AL ÁCIDO FÓSFÓRICO A500 El HORMIGÓN DE FUSIÓN EN FRÍO A500 es un material de hormigón de árido variable diseñado específicamente...

Resistente a los ácidos sulfúrico y general A200

DETALLES TÉCNICOS

PRODUCTOS RELACIONADOS

Los ecologistas y la industria del hormigón se fijan en Geopolymer Solutions y en lo que ofrecemos: una solución económica, más duradera y respetuosa con el medio ambiente.

Baja Concentración Ácida Resistente A100

EL CONCRETO DE FUSIÓN EN FRÍO A100 RESISTENTE A BAJA CONCENTRACIÓN DE ÁCIDO A100 MÁS ALLÁ DEL BORDE El CONCRETO DE FUSIÓN EN FRÍO A100 es un agregado de 3/8 de pulgada nominal (u otro tamaño)...

Resistente al ácido acético A400

El HORMIGÓN DE FUSIÓN EN FRÍO RESISTENTE AL ÁCIDO A400 es un hormigón de 3/8 pulgadas nominales (u otro tamaño de árido) (cuarcita)...

Ácido fosfórico resistente A500

RESISTENTE AL ÁCIDO FÓSFÓRICO A500 RESISTENTE AL ÁCIDO FÓSFÓRICO A500 El HORMIGÓN DE FUSIÓN EN FRÍO A500 es un material de hormigón de árido variable diseñado específicamente...